–£ –≤–∞—Å –≤—Å–µ –µ—â–µ –æ—Å—Ç–∞—é—Ç—Å—è —Å–æ–º–Ω–µ–Ω–∏—è –≤ –Ω–∞–¥–µ–∂–Ω–æ—Å—Ç–∏ –Ω–æ–≤–æ–≥–æ –∞–≤—Ç–æ–º–æ–±–∏–ª—è –ì–∞–∑–µ–ª—å? –°–∞–º–æ–µ –≤—Ä–µ–º—è –≤–æ—Å–ø–æ–ª—å–∑–æ–≤–∞—Ç—å—Å—è –ø—Ä–æ–≥—Ä–∞–º–º–æ–π

TEST-TRU–°K, –≤–∑—è–≤ –∞–≤—Ç–æ–º–æ–±–∏–ª—å –≤ —Ç–µ—Å—Ç–æ–≤—É—é —ç–∫—Å–ø–ª—É–∞—Ç–∞—Ü–∏—é –Ω–∞ —Å—Ä–æ–∫ –æ—Ç 2 –¥–æ 10 –¥–Ω–µ–π –∏ –ø—Ä–æ–≤–µ—Ä–∏–≤ –µ–≥–æ –≤ –¥–µ–ª–µ!

–Ω–æ–≤–æ–µ –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–æ - –Ω–æ–≤—ã–π –∞–≤—Ç–æ–º–æ–±–∏–ª—å

-

17 –º–ª—Ä–¥ —Ä—É–±.–∏–Ω–≤–µ—Å—Ç–∏—Ü–∏–∏ –≤ —Å–æ–∑–¥–∞–Ω–∏–µ –∏ –æ—Ä–≥–∞–Ω–∏–∑–∞—Ü–∏—é –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–∞ –∞–≤—Ç–æ–º–æ–±–∏–ª–µ–π –ø–æ–∫–æ–ª–µ–Ω–∏—è NEXT

-

600 –≥–µ–∫—Ç–∞—Ä–æ–≤–æ–±—â–∞—è –ø–ª–æ—â–∞–¥—å —Å–æ–≤—Ä–µ–º–µ–Ω–Ω—ã—Ö –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–µ–Ω–Ω—ã—Ö –ø–ª–æ—â–∞–¥–µ–π

-

583–ø—Ä–æ–º—ã—à–ª–µ–Ω–Ω—ã—Ö —Äo–±–æ—Ç–∞

–ü—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–µ–Ω–Ω—ã–µ –º–æ—â–Ω–æ—Å—Ç–∏ –ì–æ—Ä—å–∫–æ–≤—Å–∫–æ–≥–æ –∞–≤—Ç–æ–∑–∞–≤–æ–¥–∞ –ø–æ—Å—Ç–æ—è–Ω–Ω–æ –º–æ–¥–µ—Ä–Ω–∏–∑–∏—Ä—É—é—Ç—Å—è. –¢–æ–ª—å–∫–æ –∑–∞ 4 –ø–æ—Å–ª–µ–¥–Ω–∏—Ö –≥–æ–¥–∞, –≤ —Ä–∞–º–∫–∞—Ö –∑–∞–ø—É—Å–∫–∞ –≤ –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–æ –∞–≤—Ç–æ–º–æ–±–∏–ª–µ–π –ø–æ–∫–æ–ª–µ–Ω–∏—è NEXT –Ω–∞ –ø—Ä–µ–¥–ø—Ä–∏—è—Ç–∏–∏ –±—ã–ª–∏ —Å–æ–∑–¥–∞–Ω—ã:

- • линия по производству независимой передней подвески для лёгких коммерческих автомобилей

- • цех автоматизированной штамповки лицевых панелей класса А

- ‚Ä¢ —Å–∞–º—ã–π –≤—ã—Å–æ–∫–æ—Ç–µ—Ö–Ω–æ–ª–æ–≥–∏—á–Ω—ã–π –≤ –Ý–æ—Å—Å–∏–∏ –æ–∫—Ä–∞—Å–æ—á–Ω—ã–π –∫–æ–º–ø–ª–µ–∫—Å

- • новые линии сварки кабин и кузовов с уровнем автоматизации 85%

–°–∞–º—ã–π –≤—ã—Å–æ–∫–æ—Ç–µ—Ö–Ω–æ–ª–æ–≥–∏—á–Ω—ã–π –≤ –Ý–æ—Å—Å–∏–∏ –æ–∫—Ä–∞—Å–æ—á–Ω—ã–π –∫–æ–º–ø–ª–µ–∫—Å Eisenmann

–ü—Ä–æ–∏–∑–≤–æ–¥–∏—Ç–µ–ª—å–Ω–æ—Å—Ç—å - 520 –∞–≤—Ç–æ–º–æ–±–∏–ª–µ–π –≤ –æ–¥–Ω—É —Å–º–µ–Ω—É

–ß–µ—Ç—ã—Ä–µ –±–∞–∑–æ–≤—ã—Ö –ø—Ä–∏–Ω—Ü–∏–ø–∞

–ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–µ–Ω–Ω–æ–π —Å–∏—Å—Ç–µ–º—ã –ì–∞–∑–µ–ª—å

–ü–æ–¥ –∑–∞–∫–∞–∑—á–∏–∫–æ–º –ø–æ–¥—Ä–∞–∑—É–º–µ–≤–∞–µ—Ç—Å—è –Ω–µ —Ç–æ–ª—å–∫–æ –∫–æ–Ω–µ—á–Ω—ã–π –ø–æ—Ç—Ä–µ–±–∏—Ç–µ–ª—å, –Ω–æ –∏ –≤–Ω—É—Ç—Ä–µ–Ω–Ω–∏–π –∑–∞–∫–∞–∑—á–∏–∫ (—É—á–∞—Å—Ç–æ–∫, —Ü–µ—Ö, –≤ –∫–æ—Ç–æ—Ä—ã–π –ø–æ—Å—Ç—É–ø–∞–µ—Ç –ø—Ä–æ–¥—É–∫—Ü–∏—è –¥–ª—è —Ä–µ–∞–ª–∏–∑–∞—Ü–∏–∏ —Å–ª–µ–¥—É—é—â–µ–≥–æ –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–µ–Ω–Ω–æ–≥–æ —ç—Ç–∞–ø–∞, –∏ –¥–∞–∂–µ –ø–æ—Å–ª–µ–¥—É—é—â–∏–π –æ–ø–µ—Ä–∞—Ç–æ—Ä –ø–æ –æ—Ç–Ω–æ—à–µ–Ω–∏—é –∫ –ø—Ä–µ–¥—ã–¥—É—â–µ–º—É). –î–ª—è –ø–æ—Å—Ç–∞–≤—â–∏–∫–∞ —ç—Ç–æ –æ–∑–Ω–∞—á–∞–µ—Ç, —á—Ç–æ –æ–Ω –¥–æ–ª–∂–µ–Ω –∏–∑–≥–æ—Ç–∞–≤–ª–∏–≤–∞—Ç—å –ø—Ä–æ–¥—É–∫—Ü–∏—é —Å—Ç—Ä–æ–≥–æ –≤ —Å–æ–æ—Ç–≤–µ—Ç—Å—Ç–≤–∏–∏ —Å –∑–∞–¥–∞–Ω–Ω—ã–º–∏ —Ç–µ—Ö–Ω–æ–ª–æ–≥–∏—á–µ—Å–∫–∏–º–∏ –ø–∞—Ä–∞–º–µ—Ç—Ä–∞–º–∏ –∏ –ø–∞—Ä–∞–º–µ—Ç—Ä–∞–º–∏ –∫–∞—á–µ—Å—Ç–≤–∞.

–ò–Ω–≤–µ—Å—Ç–∏—Ü–∏–∏ –≤ —Ä–∞–∑–≤–∏—Ç–∏–µ —á–µ–ª–æ–≤–µ–∫–∞ —Å–∞–º—ã–µ —ç—Ñ—Ñ–µ–∫—Ç–∏–≤–Ω—ã–µ, —Ç–∞–∫ –∫–∞–∫ —á–µ–ª–æ–≤–µ–∫, —Ä–∞–∑–≤–∏–≤–∞—è—Å—å —Å–∞–º, –≤–ª–∏—è–µ—Ç –∏ –Ω–∞ –æ—Å—Ç–∞–ª—å–Ω—ã–µ —Ñ–∞–∫—Ç–æ—Ä—ã –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–∞: –º–µ—Ç–æ–¥—ã, —Ç–µ—Ö–Ω–æ–ª–æ–≥–∏–∏, –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∏–µ, –º–∞—Ç–µ—Ä–∏–∞–ª—ã. –õ—é–±–æ–π —Ä–∞–±–æ—Ç–Ω–∏–∫ –¥–æ–ª–∂–µ–Ω –±—ã—Ç—å —É–≤–µ—Ä–µ–Ω, —á—Ç–æ –µ—Å–ª–∏ –æ–Ω –¥–æ–±—Ä–æ—Å–æ–≤–µ—Å—Ç–Ω–æ —Ä–∞–±–æ—Ç–∞–µ—Ç –∏ –≤–Ω–æ—Å–∏—Ç —Å–≤–æ–π –≤–∫–ª–∞–¥ –≤ —Ä–∞–∑–≤–∏—Ç–∏–µ –∫–æ–º–ø–∞–Ω–∏–∏, —Ç–æ –æ–Ω –Ω—É–∂–µ–Ω –ø—Ä–µ–¥–ø—Ä–∏—è—Ç–∏—é –∏ –µ–≥–æ —Ç—Ä—É–¥ –¥–æ—Å—Ç–æ–π–Ω–æ –≤–æ–∑–Ω–∞–≥—Ä–∞–∂–¥–∞–µ—Ç—Å—è.

–ü—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–µ–Ω–Ω—ã–π –ø—Ä–æ—Ü–µ—Å—Å –¥–æ–ª–∂–µ–Ω –ø–æ—Å—Ç–æ—è–Ω–Ω–æ —Å–æ–≤–µ—Ä—à–µ–Ω—Å—Ç–≤–æ–≤–∞—Ç—å—Å—è. –û—Å–Ω–æ–≤–æ–π –¥–ª—è —É—Å–æ–≤–µ—Ä—à–µ–Ω—Å—Ç–≤–æ–≤–∞–Ω–∏–π —è–≤–ª—è—é—Ç—Å—è —Ä–∞–±–æ—á–∏–µ —Å—Ç–∞–Ω–¥–∞—Ä—Ç—ã (–æ—Ä–≥–∞–Ω–∏–∑–∞—Ü–∏—è —Ä–∞–±–æ—á–µ–≥–æ –º–µ—Å—Ç–∞, –∫–∞—á–µ—Å—Ç–≤–æ, –ø–æ—Å–ª–µ–¥–æ–≤–∞—Ç–µ–ª—å–Ω–æ—Å—Ç—å –≤—ã–ø–æ–ª–Ω–µ–Ω–∏—è –æ–ø–µ—Ä–∞—Ü–∏–π –∏ —Ç.–¥.), –∫–æ—Ç–æ—Ä—ã–µ –æ–ø—Ä–µ–¥–µ–ª—è—é—Ç –≤–µ—Å—å –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–µ–Ω–Ω—ã–π –ø—Ä–æ—Ü–µ—Å—Å –∏ –ø–æ—Å—Ç–æ—è–Ω–Ω–æ —É–ª—É—á—à–∞—é—Ç—Å—è. –û—Å–Ω–æ–≤–Ω–∞—è –∏–¥–µ—è –Ω–µ–ø—Ä–µ—Ä—ã–≤–Ω—ã—Ö —É–ª—É—á—à–µ–Ω–∏–π (–∫–∞–π–∑–µ–Ω) —Å–æ—Å—Ç–æ–∏—Ç –≤ —Ç–æ–º, —á—Ç–æ –Ω–∏–∫–æ–≥–¥–∞ –Ω–µ–ª—å–∑—è –æ—Å—Ç–∞–Ω–∞–≤–ª–∏–≤–∞—Ç—å—Å—è –Ω–∞ –¥–æ—Å—Ç–∏–≥–Ω—É—Ç—ã—Ö —Ä–µ–∑—É–ª—å—Ç–∞—Ç–∞—Ö, –ø—Ä–æ—Ü–µ—Å—Å –∏–∑–º–µ–Ω–µ–Ω–∏–π –¥–æ–ª–∂–µ–Ω –±—ã—Ç—å –Ω–µ–ø—Ä–µ—Ä—ã–≤–Ω–æ–π –∫–∞–∂–¥–æ–¥–Ω–µ–≤–Ω–æ–π —Ä–∞–±–æ—Ç–æ–π.

–Ý–µ—à–µ–Ω–∏—è, –∫–∞—Å–∞—é—â–∏–µ—Å—è –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–∞, –¥–æ–ª–∂–Ω—ã –ø—Ä–∏–Ω–∏–º–∞—Ç—å—Å—è –Ω–µ –≤ –∫–∞–±–∏–Ω–µ—Ç–∞—Ö, –∞ –Ω–∞ —Ç–æ–π –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–µ–Ω–Ω–æ–π –ø–ª–æ—â–∞–¥–∫–µ (–≥–µ–º–±–µ), –≥–¥–µ –≤–æ–∑–Ω–∏–∫–∞–µ—Ç –ø—Ä–æ–±–ª–µ–º–∞ –∏–ª–∏ –Ω–µ–æ–±—Ö–æ–¥–∏–º–æ —É–ª—É—á—à–µ–Ω–∏–µ. –£—Å–∏–ª–∏—è —Ä—É–∫–æ–≤–æ–¥–∏—Ç–µ–ª–µ–π –∏ –≤—Å–ø–æ–º–æ–≥–∞—Ç–µ–ª—å–Ω—ã—Ö —Å–ª—É–∂–± –¥–æ–ª–∂–Ω—ã –±—ã—Ç—å –Ω–∞–ø—Ä–∞–≤–ª–µ–Ω—ã –∏–º–µ–Ω–Ω–æ —Ç—É–¥–∞, –≥–¥–µ –≤—ã–ø–æ–ª–Ω—è–µ—Ç—Å—è –æ—Å–Ω–æ–≤–Ω–∞—è —Ä–∞–±–æ—Ç–∞ –∏ —Å–æ–∑–¥–∞–µ—Ç—Å—è –ø—Ä–æ–¥—É–∫—Ü–∏—è, – –Ω–∞ –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–æ. –¢–∞–º —Ä–µ—à–∞—é—Ç—Å—è –ø—Ä–æ–±–ª–µ–º—ã –∏ –≤–Ω–µ–¥—Ä—è—é—Ç—Å—è —É—Å–æ–≤–µ—Ä—à–µ–Ω—Å—Ç–≤–æ–≤–∞–Ω–∏—è, –ø—Ä–æ–≤–æ–¥—è—Ç—Å—è —Å–æ–≤–µ—â–∞–Ω–∏—è –ø–æ –∞–Ω–∞–ª–∏–∑—É –ø—Ä–∏—á–∏–Ω –≤–æ–∑–Ω–∏–∫–Ω–æ–≤–µ–Ω–∏—è –∏ —É—Å—Ç—Ä–∞–Ω–µ–Ω–∏—è –ø—Ä–æ–±–ª–µ–º.

–ù–û–í–´–ï –ü–Ý–û–ò–ó–í–û–î–°–¢–í–ê –î–õ–Ø –ü–û–ö–û–õ–ï–ù–ò–Ø NEXT

-

1 —ç—Ç–∞–ø—à—Ç–∞–º–ø–æ–≤–∫–∞

-

2 —ç—Ç–∞–ø—Å–≤–∞—Ä–∫–∞

-

3 —ç—Ç–∞–ø–æ–∫—Ä–∞—Å–∫–∞

-

4 —ç—Ç–∞–ø–°–±–æ—Ä–æ—á–Ω—ã–π –∫–æ–Ω–≤–µ–π–µ—Ä

-

5 —ç—Ç–∞–ø–°–∏—Å—Ç–µ–º–∞ —É–ø—Ä–∞–≤–ª–µ–Ω–∏—è

–∫–∞—á–µ—Å—Ç–≤–æ–º

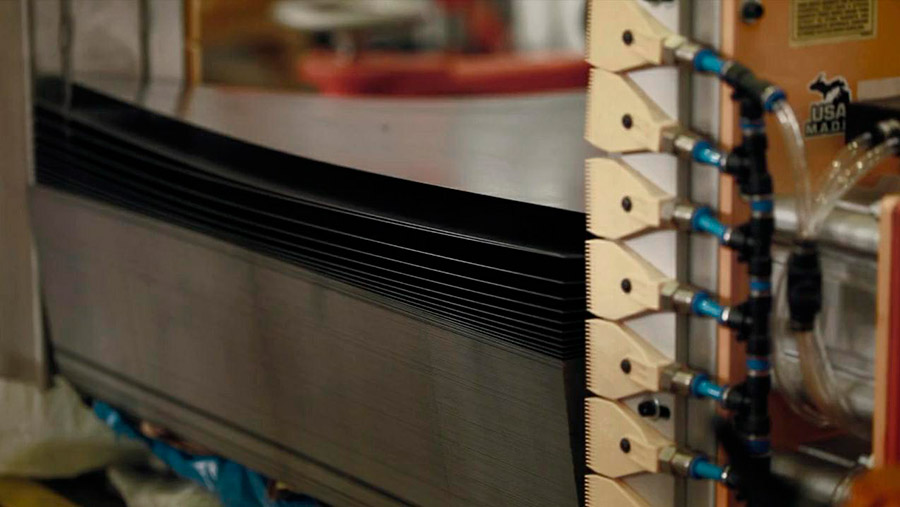

–ê–≤—Ç–æ–º–∞—Ç–∏–∑–∏—Ä–æ–≤–∞–Ω–Ω–∞—è –ª–∏–Ω–∏—è —à—Ç–∞–º–ø–æ–≤–∫–∏ –∫–ª–∞—Å—Å–∞ –ê –æ–±–æ—Ä—É–¥–æ–≤–∞–Ω–∞ –º–Ω–æ–≥–æ—Ñ—É–Ω–∫—Ü–∏–æ–Ω–∞–ª—å–Ω—ã–º–∏ —à–µ—Å—Ç–∏–æ—Å–µ–≤—ã–º–∏ —Ä–æ–±–æ—Ç–∞–º–∏ KUKA –ø–æ—Å–ª–µ–¥–Ω–µ–≥–æ –ø–æ–∫–æ–ª–µ–Ω–∏—è –∏ –ø—Ä–µ—Å—Å–∞–º–∏ —Å–æ —à—Ç–∞–º–ø–æ–≤–æ–π –æ—Å–Ω–∞—Å—Ç–∫–æ–π LG. –ù–∞ –ª–∏–Ω–∏–∏ –ø—Ä–æ–∏–∑–≤–æ–¥—è—Ç—Å—è –∫—Ä—É–ø–Ω–æ–≥–∞–±–∞—Ä–∏—Ç–Ω—ã–µ –¥–µ—Ç–∞–ª–∏, –≤ —Ç–æ–º —á–∏—Å–ª–µ –ª–∏—Ü–µ–≤—ã–µ –ø–∞–Ω–µ–ª–∏ –±–æ–∫–æ–≤–∏–Ω, –æ—Å–Ω–æ–≤–∞–Ω–∏—è, —Å–¥–≤–∏–∂–Ω—ã–µ –∏ —Ä–∞—Å–ø–∞—à–Ω—ã–µ –¥–≤–µ—Ä–∏. –°–æ–∑–¥–∞–Ω–∏–µ –Ω–æ–≤–æ–π –ª–∏–Ω–∏–∏ –ø–æ–∑–≤–æ–ª–∏–ª–æ –æ–±–µ—Å–ø–µ—á–∏—Ç—å –≤—ã—Å–æ–∫—É—é —Ç–æ—á–Ω–æ—Å—Ç—å –∏–∑–≥–æ—Ç–æ–≤–ª–µ–Ω–∏—è –¥–µ—Ç–∞–ª–µ–π –∏ –≤—ã—Å–æ–∫—É—é –ø—Ä–æ–∏–∑–≤–æ–¥–∏—Ç–µ–ª—å–Ω–æ—Å—Ç—å.

-

7–ú–æ—â–Ω—ã—Ö –ø—Ä–µ—Å—Å–æ–≤, –æ–±–µ—Å–ø–µ—á–∏–≤–∞—é—â–∏—Ö —É—Å–∏–ª–∏–µ –¥–æ 800 —Ç–æ–Ω–Ω

-

6-8 –¥–µ—Ç./–º–∏–Ω.–ú–æ—â–Ω–æ—Å—Ç—å –ª–∏–Ω–∏–∏

-

9 900 —Ç–æ–Ω–Ω–û–±—â–∏–π –≤–µ—Å —à—Ç–∞–º–ø–æ–≤–æ–π –æ—Å–Ω–∞—Å—Ç–∫–∏ –¥–ª—è –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–∞ –º–æ–¥–µ–ª–µ–π —Å–µ–º–µ–π—Å—Ç–≤–∞ NEXT

–ü–Ý–û–¶–ï–°–°

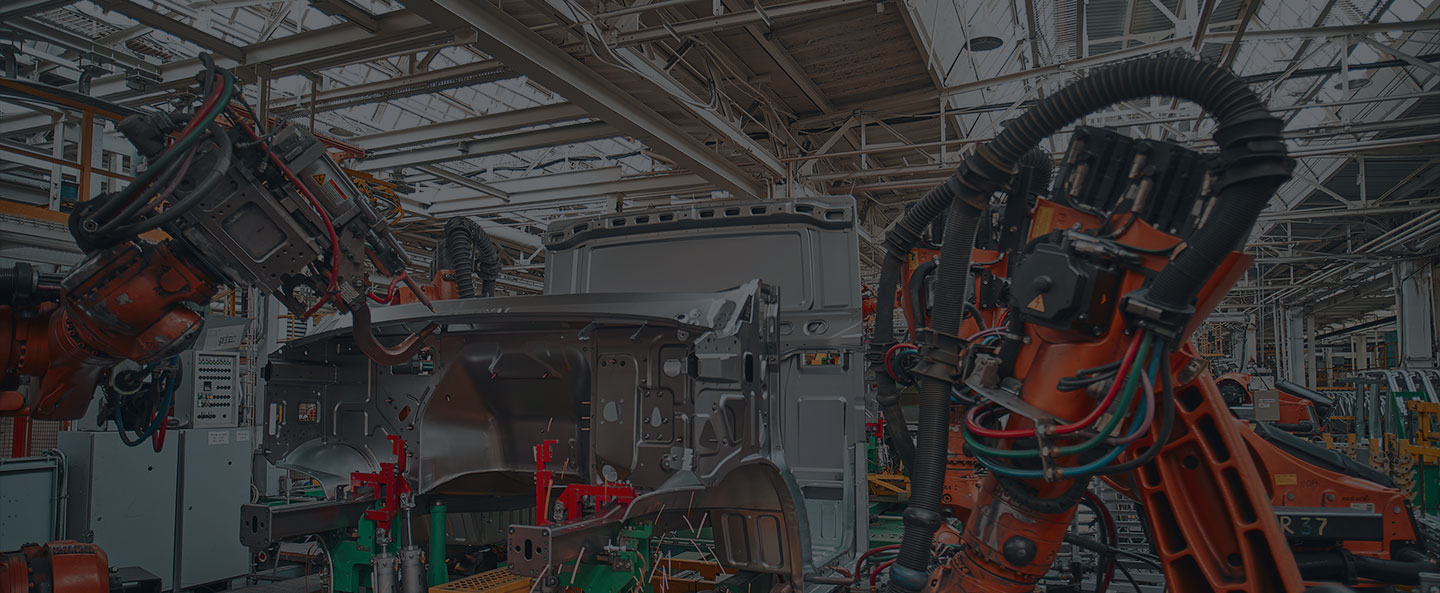

–°–≤–∞—Ä–∫–∞ –∫—É–∑–æ–≤–æ–≤ –∏ –∫–∞–±–∏–Ω –∞–≤—Ç–æ–º–æ–±–∏–ª–µ–π —Å–µ–º–µ–π—Å—Ç–≤–∞ NEXT –æ—Å—É—â–µ—Å—Ç–≤–ª—è–µ—Ç—Å—è –Ω–∞ —Å–æ–≤—Ä–µ–º–µ–Ω–Ω—ã—Ö –∞–≤—Ç–æ–º–∞—Ç–∏—á–µ—Å–∫–∏—Ö —Å–≤–∞—Ä–æ—á–Ω—ã—Ö –ª–∏–Ω–∏—è—Ö. –ú–æ–Ω—Ç–∞–∂ –Ω–æ–≤–æ–≥–æ —Å–≤–∞—Ä–æ—á–Ω–æ–≥–æ –∫–æ–º–ø–ª–µ–∫—Å–∞ –æ—Å—É—â–µ—Å—Ç–≤–ª—è–ª–∏ —Å–ø–µ—Ü–∏–∞–ª–∏—Å—Ç—ã –∫–æ—Ä–µ–π—Å–∫–æ–π –∫–æ–º–ø–∞–Ω–∏–∏ LG —Å–æ–≤–º–µ—Å—Ç–Ω–æ —Å —Ä–æ—Å—Å–∏–π—Å–∫–∏–º–∏ –∏–Ω–∂–µ–Ω–µ—Ä–∞–º–∏. –ò–Ω—Ç–µ–ª–ª–µ–∫—Ç—É–∞–ª—å–Ω–∞—è —É–ø—Ä–∞–≤–ª—è—é—â–∞—è —Å–∏—Å—Ç–µ–º–∞ –æ—Å—É—â–µ—Å—Ç–≤–ª—è–µ—Ç –ø–æ–ª–Ω—ã–π –∫–æ–Ω—Ç—Ä–æ–ª—å –∑–∞ –ø—Ä–æ—Ü–µ—Å—Å–æ–º –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–∞. –ë–ª–∞–≥–æ–¥–∞—Ä—è –º–µ—Ö–∞–Ω–∏–∑–º—É –æ–±—Ä–∞—Ç–Ω–æ–π —Å–≤—è–∑–∏ —Å–∏—Å—Ç–µ–º–∞ –ø—Ä–∏ –Ω–µ–æ–±—Ö–æ–¥–∏–º–æ—Å—Ç–∏ –∞–≤—Ç–æ–º–∞—Ç–∏—á–µ—Å–∫–∏ –∫–æ—Ä—Ä–µ–∫—Ç–∏—Ä—É–µ—Ç –ø–∞—Ä–∞–º–µ—Ç—Ä—ã —Ä–∞–±–æ—Ç—ã –ª–∏–Ω–∏–∏

-

98–Ý–æ–±–æ—Ç–æ–≤ Fanuc —è–ø–æ–Ω—Å–∫–æ–≥–æ –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–∞ –Ω–∞ –ª–∏–Ω–∏–∏ —Å–≤–∞—Ä–∫–∏ —Ñ—É—Ä–≥–æ–Ω–æ–≤ «–ì–ê–ó–µ–ª—å NEXT»

-

100–Ý–æ–±–æ—Ç–æ–≤ –Ω–µ–º–µ—Ü–∫–æ–≥–æ –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–∞ (KUKA) –Ω–∞ –ª–∏–Ω–∏–∏ —Å–≤–∞—Ä–∫–∏ –∫–∞–±–∏–Ω

-

85 %–û–ø–µ—Ä–∞—Ü–∏–π –≤—ã–ø–æ–ª–Ω—è–µ—Ç—Å—è –≤ –∞–≤—Ç–æ–º–∞—Ç–∏—á–µ—Å–∫–æ–º —Ä–µ–∂–∏–º–µ

-

6000–°–≤–∞—Ä–æ—á–Ω—ã—Ö —Ç–æ—á–µ–∫ –≤ –∫—É–∑–æ–≤–µ —Ñ—É—Ä–≥–æ–Ω–∞ «–ì–ê–ó–µ–ª—å NEXT»

-

< 0,2 –º–º–ú–∞–∫—Å–∏–º–∞–ª—å–Ω–æ –¥–æ–ø—É—Å—Ç–∏–º–æ–µ –æ—Ç–∫–ª–æ–Ω–µ–Ω–∏–µ –≤ –∫–∞–∂–¥–æ–π —Ç–æ—á–∫–µ

-

700 –∫–≥–ì—Ä—É–∑–æ–ø–æ–¥—ä—ë–º–Ω–æ—Å—Ç—å —Å–∞–º–æ–≥–æ –º–æ—â–Ω–æ–≥–æ —Ä–æ–±–æ—Ç–∞

-

–ò–Ω—Ç–µ–ª–ª–µ–∫—Ç—É–∞–ª—å–Ω–∞—è —É–ø—Ä–∞–≤–ª—è—é—â–∞—è —Å–∏—Å—Ç–µ–º–∞ —Å –º–µ—Ö–∞–Ω–∏–∑–º–æ–º –æ–±—Ä–∞—Ç–Ω–æ–π —Å–≤—è–∑–∏

–ü–Ý–û–¶–ï–°–°

–°–∞–º—ã–π —Å–æ–≤—Ä–µ–º–µ–Ω–Ω—ã–π –≤ –Ý–æ—Å—Å–∏–∏ –æ–∫—Ä–∞—Å–æ—á–Ω—ã–π –∫–æ–º–ø–ª–µ–∫—Å –æ–±–µ—Å–ø–µ—á–∏–≤–∞–µ—Ç –≤—ã—Å–æ–∫–æ–µ –∫–∞—á–µ—Å—Ç–≤–æ –ø–æ–¥–≥–æ—Ç–æ–≤–∫–∏ –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç–∏, –≥—Ä—É–Ω—Ç–æ–≤–∞–Ω–∏—è –∏ –Ω–∞–Ω–µ—Å–µ–Ω–∏—è –ª–∞–∫–æ–∫—Ä–∞—Å–æ—á–Ω–æ–≥–æ –ø–æ–∫—Ä—ã—Ç–∏—è. –í–Ω—É—Ç—Ä–∏ —Ä–∞–±–æ—á–µ–π –∑–æ–Ω—ã —Å–æ–∑–¥–∞–Ω–æ –ø–æ–≤—ã—à–µ–Ω–Ω–æ–µ –¥–∞–≤–ª–µ–Ω–∏–µ –≤–æ–∑–¥—É—Ö–∞, –∫–æ—Ç–æ—Ä–æ–µ «–≤—ã–¥—É–≤–∞–µ—Ç» –∏–∑ –æ–∫—Ä–∞—Å–æ—á–Ω—ã—Ö –∫–∞–º–µ—Ä –¥–∞–∂–µ –º–µ–ª—å—á–∞–π—à–∏–µ —á–∞—Å—Ç–∏—á–∫–∏ –ø—ã–ª–∏.

-

13 —ç—Ç–∞–ø–æ–≤–û—á–∏—Å—Ç–∫–∏, –ø–æ–¥–≥–æ—Ç–æ–≤–∫–∏ –ø–æ–≤–µ—Ä—Ö–Ω–æ—Å—Ç–∏ –∏ –≥—Ä—É–Ω—Ç–æ–≤–∞–Ω–∏—è

-

22 —Å–∏—Å—Ç–µ–º—ã–°–∏—Å—Ç–µ–º—ã –∫–æ–Ω–¥–∏—Ü–∏–æ–Ω–∏—Ä–æ–≤–∞–Ω–∏—è

-

1 –º–∏–∫—Ä–æ–Ω–°—Ç–µ–ø–µ–Ω—å –æ—á–∏—Å—Ç–∫–∏ –≤–æ–∑–¥—É—Ö–∞

-

–®–µ—Å—Ç–∏–æ—Å–µ–≤—ã–µ —Ä–æ–±–æ—Ç—ã —Ñ—Ä–∞–Ω—Ü—É–∑—Å–∫–æ–π —Ñ–∏—Ä–º—ã SAMES –æ–±–µ—Å–ø–µ—á–∏–≤–∞—é—Ç –∞–≤—Ç–æ–º–∞—Ç–∏–∑–∏—Ä–æ–≤–∞–Ω–Ω—É—é –æ–∫—Ä–∞—Å–∫—É –≤–Ω—É—Ç—Ä–µ–Ω–Ω–∏—Ö –∏ –≤–Ω–µ—à–Ω–∏—Ö –ø–æ–ª–æ—Å—Ç–µ–π

–ü–Ý–û–¶–ï–°–°

–î–ª—è –æ–ø—Ä–µ–¥–µ–ª–µ–Ω–∏—è –æ—á–µ—Ä—ë–¥–Ω–æ—Å—Ç–∏ —É—Å—Ç–∞–Ω–æ–≤–∫–∏ –º–∞—à–∏–Ω –Ω–∞ —Å–±–æ—Ä–æ—á–Ω—É—é –ª–∏–Ω–∏—é –¥–µ–π—Å—Ç–≤—É–µ—Ç –ø—Ä–∏–Ω—Ü–∏–ø «–•–µ–π–¥–∂—É–Ω–∫–∞». –û–ø—ã—Ç–Ω—ã–µ —Ç–µ—Ö–Ω–æ–ª–æ–≥–∏ –æ–ø—Ä–µ–¥–µ–ª—è—é—Ç –ø–æ—Ä—è–¥–æ–∫ —á–µ—Ä–µ–¥–æ–≤–∞–Ω–∏—è –±–æ–ª–µ–µ —Ç—Ä—É–¥–æ—ë–º–∫–∏—Ö –∏ –º–µ–Ω–µ–µ —Ç—Ä—É–¥–æ—ë–º–∫–∏—Ö –≤ –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–µ –º–æ–¥–µ–ª–µ–π, —á—Ç–æ–±—ã –æ–±–µ—Å–ø–µ—á–∏—Ç—å –º–∞–∫—Å–∏–º–∞–ª—å–Ω–æ —Å–±–∞–ª–∞–Ω—Å–∏—Ä–æ–≤–∞–Ω–Ω—É—é —Ä–∞–±–æ—Ç—É –∫–æ–Ω–≤–µ–π–µ—Ä–∞ –Ω–∞ –≤–µ—Å—å –º–µ—Å—è—Ü. –°–±–æ—Ä–æ—á–Ω–∞—è –ª–∏–Ω–∏—è –∏–º–µ–µ—Ç –≤—ã—Å–æ–∫—É—é —Å—Ç–µ–ø–µ–Ω—å –º–µ—Ö–∞–Ω–∏–∑–∞—Ü–∏–∏.

-

520Автомобилей в смену — мощность Главного конвейера Газель

-

4–ù–∞ 4 –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–µ–Ω–Ω—ã—Ö –ª–∏–Ω–∏—è—Ö —Å–æ–±–∏—Ä–∞—é—Ç –±–æ—Ä—Ç–æ–≤—ã–µ –∞–≤—Ç–æ–º–æ–±–∏–ª–∏, —à–∞—Å—Å–∏, —Ñ—É—Ä–≥–æ–Ω—ã, –º–∏–∫—Ä–æ–∞–≤—Ç–æ–±—É—Å—ã –∏ —Å—Ä–µ–¥–Ω–µ—Ç–æ–Ω–Ω–∞–∂–Ω—ã–µ –≥—Ä—É–∑–æ–≤–∏–∫–∏

-

220 мин.Среднее время сборки 1 автомобиля «ГАЗель NEXT»

–ü–Ý–û–¶–ï–°–°

—Å —á–µ–≥–æ –Ω–∞—á–∏–Ω–∞–µ—Ç—Å—è —Å–æ–∑–¥–∞–Ω–∏–µ —Å–∏—Å—Ç–µ–º—ã

—É–ø—Ä–∞–≤–ª–µ–Ω–∏—è –∫–∞—á–µ—Å—Ç–≤–æ–º?

-

1 —ç—Ç–∞–ø–ü–æ–ª—É—á–µ–Ω–∏–µ –¥–æ—Å—Ç–æ–≤–µ—Ä–Ω–æ–π —Å—Ç–∞—Ç–∏—Å—Ç–∏–∫–∏ –ø–æ –∫–∞—á–µ—Å—Ç–≤—É (–ø–æ–ª—É—á–µ–Ω–∏–µ –ø–æ–ª–Ω–æ–π –∏–Ω—Ñ–æ—Ä–º–∞—Ü–∏–∏ –ø–æ –¥–µ—Ñ–µ–∫—Ç–∞–º –æ—Ç –ø–æ—Ç—Ä–µ–±–∏—Ç–µ–ª–µ–π –∏ –¥–∏–ª–µ—Ä–æ–≤, —Å–æ–∑–¥–∞–Ω–∏–µ –∞–≤—Ç–æ–º–∞—Ç–∏–∑–∏—Ä–æ–≤–∞–Ω–Ω–æ–π –∏ –æ–ø–µ—Ä–∞—Ç–∏–≤–Ω–æ–π —Å–∏—Å—Ç–µ–º—ã —É—á—ë—Ç–∞ –æ–±—Ä–∞—â–µ–Ω–∏–π –ø–æ –≥–∞—Ä–∞–Ω—Ç–∏–∏).

-

2 —ç—Ç–∞–ø–°–æ–∑–¥–∞–Ω–∏–µ —Å–∏—Å—Ç–µ–º—ã –≤—ã–±–æ—Ä–∞ –∏ –æ–¥–æ–±—Ä–µ–Ω–∏—è –ø–æ—Å—Ç–∞–≤—â–∏–∫–æ–≤ –∫–æ–º–ø–ª–µ–∫—Ç—É—é—â–∏—Ö, –≤ –∫–æ—Ç–æ—Ä–æ–π –∫–ª—é—á–µ–≤—É—é —Ä–æ–ª—å –∏–≥—Ä–∞–µ—Ç –∏—Ö —Å–ø–æ—Å–æ–±–Ω–æ—Å—Ç—å –æ–±–µ—Å–ø–µ—á–∏—Ç—å —Å—Ç–∞–±–∏–ª—å–Ω–æ—Å—Ç—å –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–µ–Ω–Ω—ã—Ö –ø—Ä–æ—Ü–µ—Å—Å–æ–≤ –∏ –∫–∞—á–µ—Å—Ç–≤–æ –ø–æ—Å—Ç–∞–≤–ª—è–µ–º–æ–π –ø—Ä–æ–¥—É–∫—Ü–∏–∏.

-

3 —ç—Ç–∞–ø–í—Å—Ç—Ä–∞–∏–≤–∞–Ω–∏–µ –∫–æ–Ω—Ç—Ä–æ–ª—è –∫–∞—á–µ—Å—Ç–≤–∞ –≤ –ø—Ä–æ—Ü–µ—Å—Å –ø—Ä–æ–∏–∑–≤–æ–¥—Å—Ç–≤–∞.

–°–ï–Ý–¢–ò–§–ò–ö–ê–¢–´ –°–û–û–¢–í–ï–¢–°–¢–í–ò–Ø